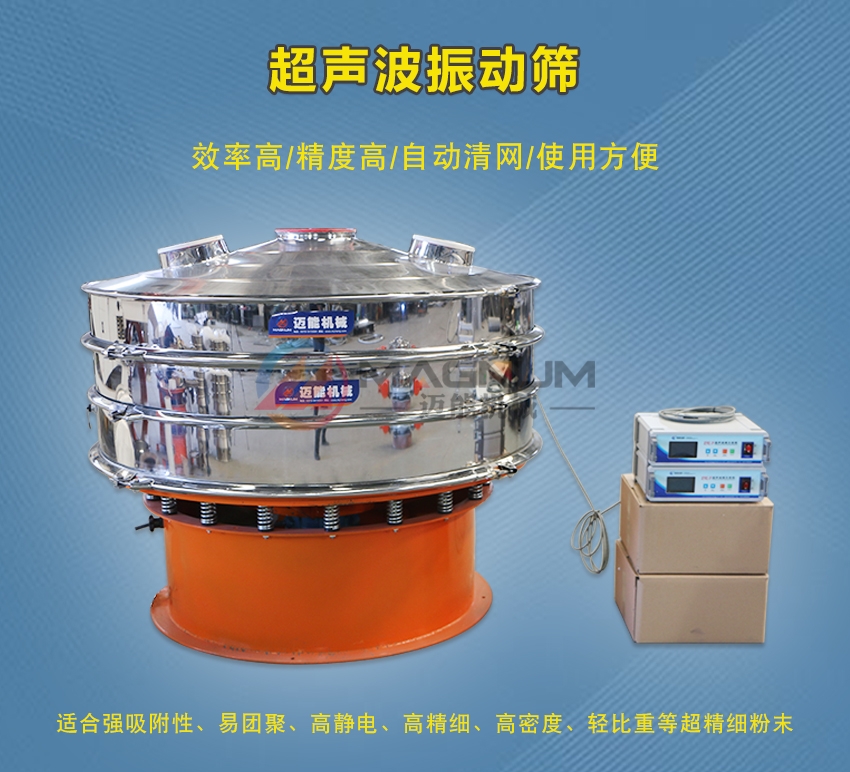

一、篩分性能與精度要求

1、高精度粒度控制

(1)需實現25μm以下干粉粒度分級或10μm液體過濾,確保硅碳材料粒徑分布符合電池工藝標準(如D50值精準控制)。

(2)超聲波振動波使物料懸浮,避免網孔堵塞,篩分精度可達95%以上(普通振動篩僅60%-70%),滿足窄粒度范圍需求。

2、防堵網與自清潔能力

(1)針對硅碳材料易團聚、強吸附性特性,設備需通過高頻振動破壞顆粒間作用力,實現篩網自潔,無需彈跳球等輔助裝置,減少污染風險。

3、高效產能輸出

(1)篩分效率需提升50%-800%,產量提高2-5倍,以應對硅碳負極材料規模化生產需求,降低單位能耗成本。

二、設備穩定性與耐用性要求

1、長時間穩定運行

(1)換能器能量轉換效率需達國際標準,支持24小時連續工作且無需降溫,適應鋰電材料生產線的高強度作業。

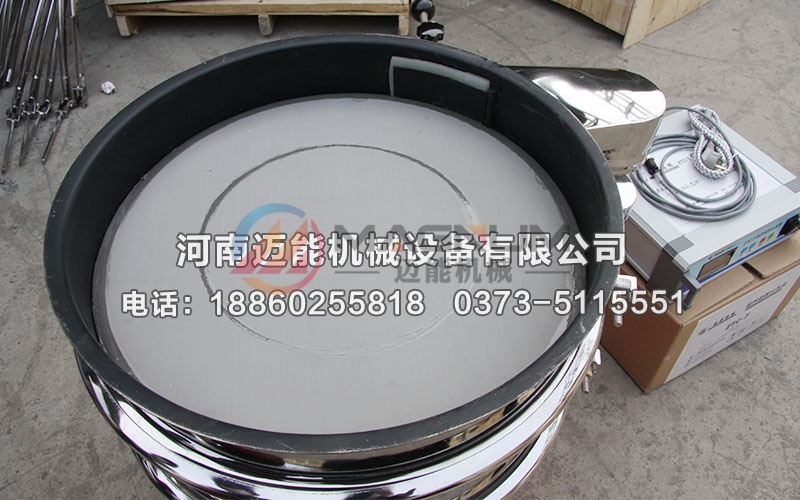

2、材質與結構可靠性

(1)篩網材質需耐硅碳材料摩擦(如304不銹鋼噴涂特氟龍),網架采用粘接式固定,受力均勻且更換便捷。

(2)共振環設計增強篩網壽命,減少因硬脆物料(如碳化硅)導致的損耗。

三、安全與環保要求

1、防爆與防靜電設計

(1)全密閉結構防止粉塵泄漏,配備防爆接口及靜電消除裝置,確保易燃易爆粉體處理安全。

2、環保合規性

(1)符合國際環保標準,避免生產過程中的二次污染。

四、操作便捷性與智能化需求

1、智能控制系統

(1)超聲波電源內置微電腦芯片,支持數字頻率自動跟蹤,無需人工調參,簡化操作流程。

(2)脈沖/連續工作模式切換功能,適應不同批次物料特性。

2、維護便利性

(1)篩網快速拆裝設計(如螺扣連接),減少停機時間;自檢功能提示故障,降低維護成本。

五、工藝適配性與定制化需求

1、多場景適用性

(1)需兼容硅碳負極材料的不同形態(如粉末、漿液),并可根據粒度分布(400-600目)調整振動參數。

2、定制化服務

(1)提供非標設計(如特殊篩網孔徑、防腐蝕涂層),匹配客戶生產線布局及產能規劃。

總結

客戶選擇硅碳負極材料超聲波振動篩時,核心訴求在于通過高頻振動技術解決傳統篩分難題(堵網、精度低、效率差),同時要求設備具備高穩定性、安全環保及智能化操作特性,以支撐鋰電池負極材料的高品質、規模化生產。供應商需結合材料特性與工藝需求,提供定制化解決方案,以提升客戶市場競爭力。